D-SUB连接器在伺服电机系统中的应用

时间:2025-08-13浏览次数:284D-SUB连接器作为一种经典的电子接口标准,在伺服电机系统中扮演着关键角色。其可靠性和多功能性使其成为工业自动化领域的组件,本文将探讨D-SUB连接器在伺服电机系统中的具体应用场景、技术优势以及选型要点。

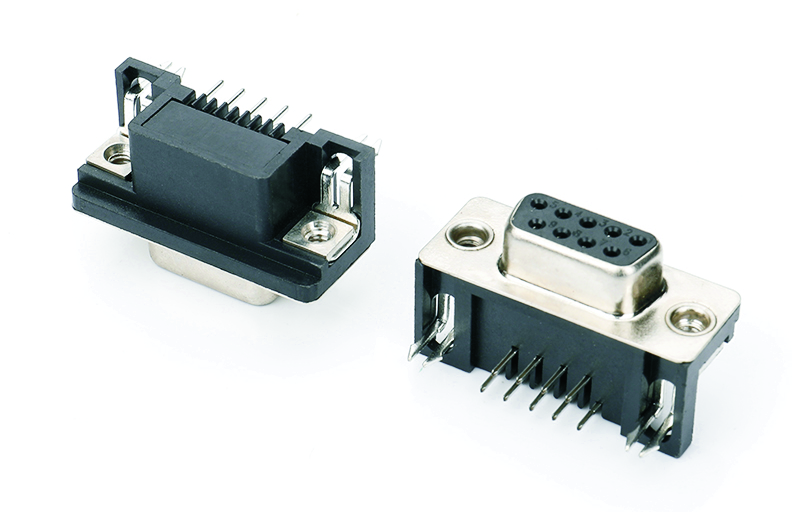

在伺服电机控制系统中,D-SUB连接器常见的应用是信号传输。标准的9针、15针或25针常用于连接伺服驱动器与控制器,传输脉冲信号、方向信号和使能信号等关键控制指令。与普通连接器相比,D-SUB连接器的金属屏蔽层能有效抑制电磁干扰,这对于高精度伺服系统尤为重要。工业现场常见的电磁噪声可能导致信号失真,而D-SUB连接器的屏蔽设计可以确保控制信号的完整性,避免因干扰造成的电机误动作。

电源传输是D-SUB连接器在伺服系统中的另一重要功能。虽然传统观点认为D-SUB连接器仅适用于信号传输,但经过特殊设计的HD系列高密度D-SUB连接器能够承载更高电流。在小型伺服电机应用中,这类连接器可以同时传输控制信号和驱动电源,简化了系统布线结构。值得注意的是,选择用于电源传输的D-SUB连接器时,需要关注接触件的材料和截面积,通常镀金或镀银的铜合金接触件具有更好的导电性能和耐腐蚀性。

在伺服系统的反馈回路中,D-SUB连接器同样发挥着重要作用。编码器信号、旋转变压器信号等反馈信号通过D-SUB连接器传回控制系统。这些反馈信号对伺服系统的定位精度至关重要,因此要求连接器具有稳定的接触电阻和良好的抗振动性能。带锁紧机构的D-SUB连接器能够有效防止因机械振动导致的接触不良,确保反馈信号的连续性。一些伺服系统采用双通道反馈设计,这时高密度的D-SUB连接器(如44针或78针规格)就能满足多信号传输的需求。

环境适应性是D-SUB连接器在工业应用中需要考虑的因素。伺服电机经常工作在恶劣环境中,如高温、高湿、油污等场合。为此,工业级的D-SUB连接器通常采用耐腐蚀金属外壳和特殊密封设计。IP67防护等级的D-SUB连接器能够在严苛环境下保持稳定性能,这对于食品加工、化工等行业的伺服应用尤为重要。此外,一些厂商还提供带防呆设计的D-SUB连接器,避免现场接线错误,提高系统可靠性。

随着工业4.0的发展,D-SUB连接器在智能伺服系统中的角色也在演变。现代伺服系统需要传输更多数据,如电机温度、振动状态等诊断信息。高密度D-SUB连接器支持多种通信协议,满足数字化工厂的需求。值得一提的是,一些新型混合式D-SUB连接器集成了电源、信号和总线通信功能,简化了伺服系统的接口设计。

在伺服系统维护方面,D-SUB连接器的模块化设计带来了便利。当需要更换伺服驱动器或电机时,标准化的D-SUB接口可以快速完成设备更换,减少停机时间。为了方便现场维护,建议在D-SUB连接器上使用彩色编码或标签标识,明确每个引脚的功能定义。这种人性化设计能够降低维护人员的操作错误率。

选型合适的D-SUB连接器对伺服系统性能有显著影响。工程师需要考虑以下关键参数:接触电阻(通常应小于20mΩ)、绝缘电阻(大于1000MΩ)、耐电压性能(至少500V AC)、工作温度范围(工业级通常为-40℃至+85℃)以及插拔寿命。对于高频信号传输的应用,还需关注连接器的特性阻抗匹配问题。

D-SUB连接器在伺服电机系统中实现了控制信号传输、电源供应、数据通信等多重功能。正确选择和安装D-SUB连接器,对确保伺服系统稳定性、提升设备可靠性具有实际意义。随着工业自动化向智能化方向发展,D-SUB连接器技术也将持续演进,为下一代伺服系统提供更优化的连接解决方案。