805总线插座从设计到生产的流程

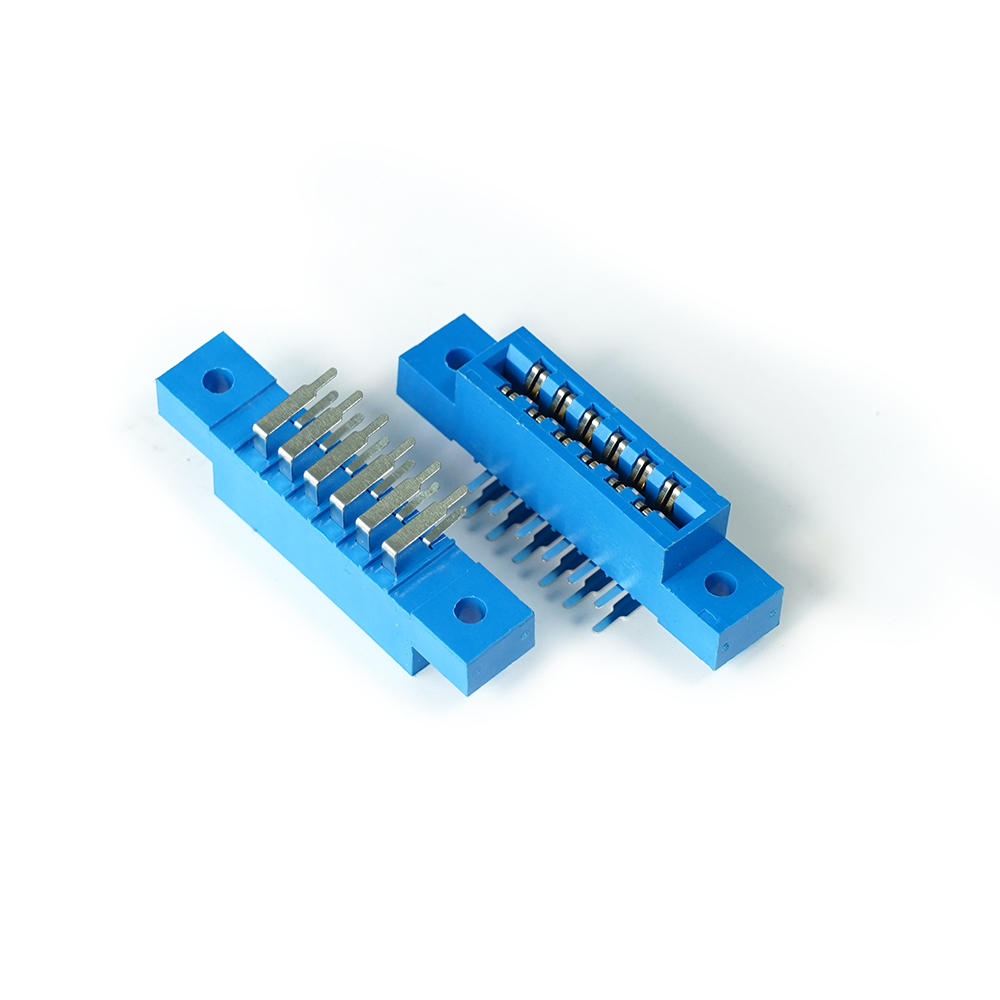

时间:2025-03-21浏览次数:385805总线插座作为现代电子系统中的关键连接组件,其设计和生产流程至关重要。这一流程不仅确保了插座的高性能和可靠性,还满足了多样化的应用需求。以下将详细介绍805总线插座从设计到生产的完整流程。

一、设计与工程阶段

设计与工程阶段是805总线插座生产流程的起点,也是确保产品性能和质量的关键环节。

1、需求分析

在这一阶段,工程师们需要了解客户的需求和应用场景,确定插座的电气、机械及环境要求。这包括对传输速度、信号类型(模拟信号、数字信号或混合信号)、工作温度范围、插拔次数以及耐用性等方面的具体要求。

2、设计

在明确了需求后,工程师们使用CAD软件进行3D建模,设计插座的结构、引脚排列以及接触方式等。设计过程中需要充分考虑信号的完整性、阻抗匹配以及热管理等因素,以确保插座在高速数据传输和复杂环境下的稳定性。

3、材料选择

根据设计要求,工程师们需要选择合适的材料。外壳通常采用高温塑料,以承受高温环境下的工作;引脚和接触片则选用导电性能良好且耐腐蚀的材料,如磷青铜或镀金铜合金。

二、模具制造阶段

模具制造是805总线插座生产流程中的重要环节,它决定了插座的外形尺寸和精度。

1、模具设计

根据插座的设计图纸,工程师们使用专业的模具设计软件制定注塑模具和冲压模具的设计方案。模具设计需要充分考虑产品的结构特点、生产效率和成本等因素。

2、模具加工

在模具设计方案确定后,工程师们使用CNC机床等高精度加工设备进行模具的加工和制造。这一过程中需要严格控制加工精度和表面质量,以确保模具能够满足生产要求。

三、注塑成型阶段

注塑成型是将高温塑料注入模具中,形成插座外壳的过程。

1、外壳注塑

在模具加工完成后,工程师们将高温塑料颗粒加热至熔融状态然后将其注入模具中。注塑过程中需要严格控制注塑温度、压力和速度等参数,以确保外壳的尺寸精度和表面质量。

2、冷却脱模

注塑完成后,模具需要冷却一段时间,以便塑料凝固并达到足够的强度。冷却后,工程师们将插座外壳从模具中取出,并进行初步的质量检查。这一阶段的关键在于确保外壳没有注塑缺陷,如气泡、裂纹或变形,以保证后续的装配和使用效果。

四、装配与测试阶段

装配是将插座的各个部件组合在一起的过程,而测试则是验证其功能和性能是否符合设计要求的关键步骤。

1、部件装配

在装配线上,工人们将引脚、接触片以及其他必要组件准确地安装到插座外壳中。装配过程中需要确保每个部件的位置准确无误,并且连接牢固可靠。

2、性能测试

装配完成后,插座需要经过一系列严格的性能测试。这包括电气性能测试(如接触电阻、绝缘电阻和耐压测试)和环境适应性测试(如温度循环、湿度测试和振动测试),这些测试旨在确保插座在各种使用条件下都能保持稳定的性能和可靠性。

五、包装与出货阶段

经过测试和合格后,805总线插座将被精心包装并准备出货。包装过程需要确保插座在运输过程中不受损坏,并且提供清晰的产品信息和标识。出货前,还需要进行质量检查,以确保每一批插座都符合客户的期望和要求。

通过以上详细的生产流程,805总线插座得以确保其高性能和可靠性,满足不同应用场景的需求。